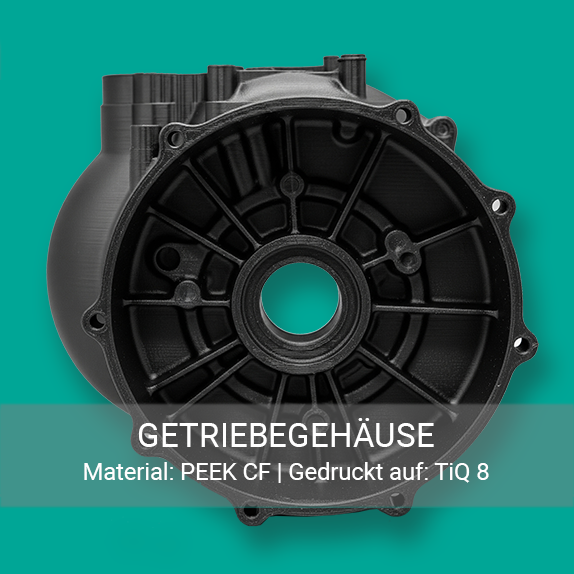

3D-GEDRUCKTE GETRIEBEGEHÄUSE FÜR DEN MOTORRAD-PROTOTYPENBAU

Kunde: Motorradhersteller

Branche: AUTOMOTIVE - PROTOTYPENBAU

Technologie: innovatiQ TiQ 8 – industrieller 3D-Drucker

Material: PEEK CF (carbonfaserverstärktes Polyamid)

Einleitung/Herausforderung

Bei einem Motorradhersteller werden angepasste Getriebegehäuse für neue Motorenentwicklungen benötigt. Für die Konstruktion sind Prototypen und Funktionsmuster von Getriebegehäusen notwendig, um die Montage von Zahnrädern, Wellen und Lagern zu prüfen, den Bauraum und die Schnittstellen zu angrenzenden Baugruppen abzugleichen, eine Designbewertung hinsichtlich Wandstärken, Befestigungspunkten und Servicefreundlichkeit durchzuführen. Konventionelle Fertigung (Fräsen/Gießen) wäre zu kostenintensiv und nähme mehrere Wochen in Anspruch.

Für den Prototypenbau werden jedoch ein maßgenaue, belastbare Gehäuse benötigt, die im Vorfeld getestet werden können. Änderungen an der Konstruktion sollten schnell umgesetzt und erneut getestet werden können. Für eine schnelle Beurteilung und Funktionsanpassung werden die Gehäuse im TiQ 8 von innovatiQ im FDM-Verfahren gedruckt unter Verwendung des technischen Hochleistungsmaterials PEEK CF. Der industrielle 3D Drucker von innovatiQ, stationiert im Werkzeugbau ist die ideale Lösung für die schnelle und kostengünstige Inhouse Umsetzung.

LösungMit dem industriellen 3D-Drucker TiQ 8 werden maßgeschneiderte Getriebegehäuse hergestellt:

- Verfahren: FDM-Druck mit PEEK CF, geringes Gewicht, sehr gute Dimensionsstabilität, hohe Temperaturbeständigkeit.

- Designfreiheit: Integration von Rippenstrukturen und Kühlkanälen, die in klassischer Fertigung nur schwer oder gar nicht realisierbar wären.

- Agilität: Änderungen am CAD-Modell können unmittelbar in neue Druckaufträge umgesetzt werden → Iterationszeit von Wochen auf wenige Tage reduziert.

Ergebnis

- Fertigungszeit: Reduktion von mehreren Wochen auf 72 Stunden bis zum ersten funktionalen Gehäuse.

- Kostenersparnis: Über 70 % weniger Herstellungskosten im Vergleich zur herkömmlichen CNC-Bearbeitung für Einzelstücke.

- Belastungstest bestanden: Die gedruckten Gehäuse hielten den Anforderungen in der Testumgebung stand – inklusive Drehmomentbelastung, Vibration und Ölbeständigkeit.

- Schnelle Anpassbarkeit: Mehrere Designänderungen konnten innerhalb weniger Tage umgesetzt und erneut getestet werden.

Nutzen

- Time-to-Market verkürzt: Entwicklungszyklen im Motorradbau werden signifikant beschleunigt.

- Flexibilität in der Konstruktion: Topologie-Optimierungen möglich, die Gewicht reduzieren und Stabilität erhöhen.

- Kleinserienfertigung denkbar: Nicht nur für Prototypen, sondern auch für limitierte Serien oder Ersatzteile geeignet.

- Stärkung der Innovationskraft: Hersteller kann schneller auf Marktanforderungen reagieren und Innovationen praxisnah testen.

Fazit

Der Einsatz des industriellen 3D-Drucks für das Getriebegehäuse im Motorradbau zeigt eindrucksvoll, wie Additive Fertigung Prototypenbau und Testing revolutioniert: kürzere Entwicklungszeiten, reduzierte Kosten und neue Freiheitsgrade im Design.

Druckbeispiel: Getriebegehäuse

Drucker: innovatiQ TiQ 8

Material: PEEK CF