3D-GEDRUCKTE LÖSUNGEN IM INDUSTRIELLEN EINSATZ.

Der 3D-Druck im praktischen industriellen Einsatz bietet klare und entscheidende Vorteile: Hohe Flexibilität, schnelle Proto- und Funktionstypenentwicklung und kosten- sowie zeiteffiziente Fertigung auch bei komplexen Geometrien und hohen Belastungsanforderungen. Durch die material-, ressourcen- und zeitsparende Produktion und die Möglichkeit, Bauteile direkt vor Ort zu fertigen, trägt die Technologie außerdem zur Nachhaltigkeit und zur Stärkung lokaler Lieferketten bei.

Ob individuelles Einzelstück, Kleinserie, Betriebshilfsmittel, Werkzeug oder Ersatzteil – 3D-Druck mit den industriellen Druckern von innovatiQ ermöglicht innovative, wirtschaftliche, anpassungsfähige und ressourcenschonende Produktion. Deutlich wird das an den nachfolgenden Beispielen aus der Praxis einiger unserer Kunden.

MASCHINEN- & ANLAGENBAU:

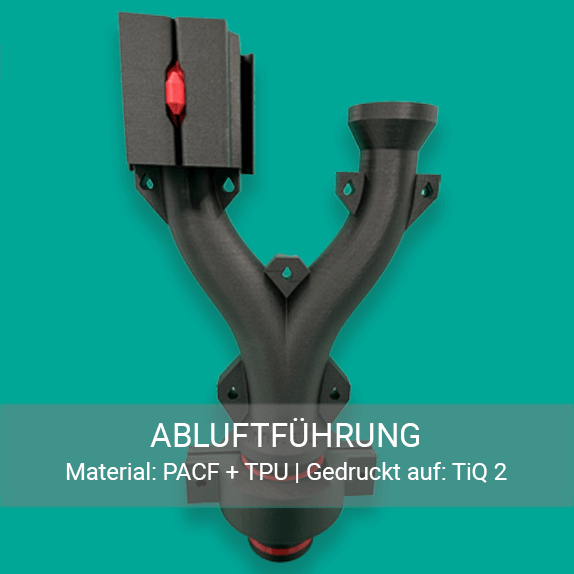

LUFTSTROMFÜHRUNG IN KOMBINIERTER FERTIGUNGSTECHNIK

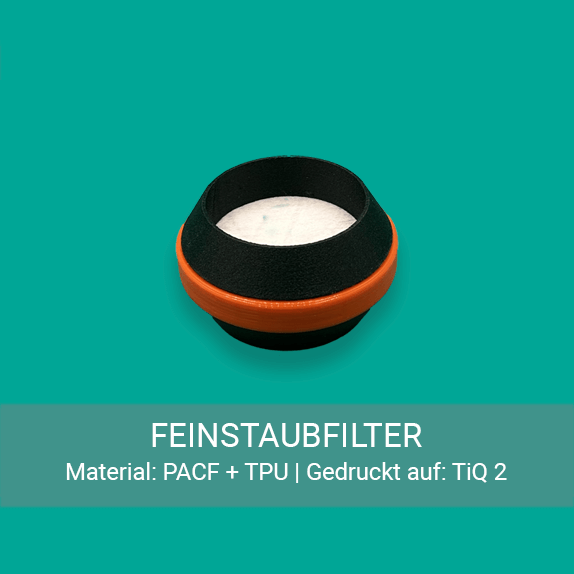

Diese auf innovatiQ Druckern topologieoptimiert gedruckten Bauteile einer Abluftführung dienen der gezielten Ableitung von Abluft in einer industriellen Produktionsanlage. Durch den Einsatz der additiven Fertigungstechnologien wurde die Geometrie der Abluftführung optimal an die vorhandenen engen Einbaubedingungen angepasst. Ein integrierter und auswechselbarer Feinstaubfilter, sowie alle Verbindungs- und Kupplungsstücke wurden mit dem TiQ 2 mit PA-CF gefertigt. Besonderheit ist bei diesem Anwendungsbeispiel der Mehrkomponentendruck: Die luftführenden Bauteile wurden mit TiQ 2 FDM Drucker gedruckt, während die integrierten Dichtungen in allen Steckverbindungen, im selben Druckgang mit dem 2. Druckkopf aus flexiblem TPU gefertigt wurden. Die Dichtungen zwischen den zweiteiligen Hauptführungskanälen wurden aus Silikon auf dem innovatiQ LiQ 5 Silikondrucker hergestellt.

Die Bauteile für den engen, schwer zugänglichen Installationsort wären mit konventionellen Fertigungsmethoden nur schwer oder gar nicht umsetzbar gewesen. Dank der Wahl geeigneter, hitzebeständiger Materialien gewährleistet die 3D-gedruckte Lösung auch im dauerhaften Einsatz eine hohe thermische und mechanische Belastbarkeit.

AUTOMOTIVE:

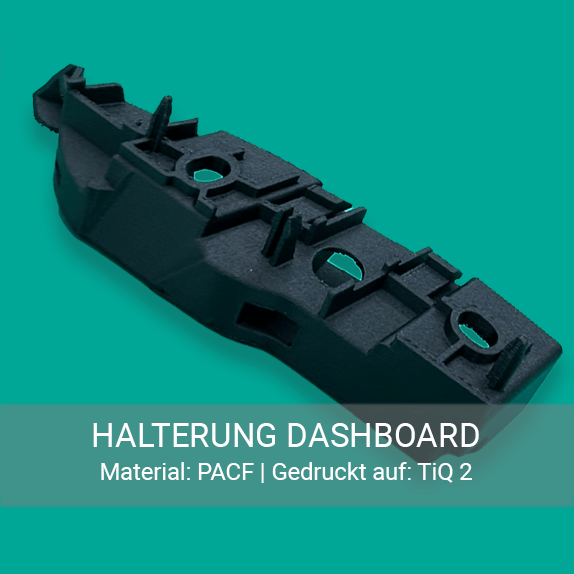

ERSATZTEILE & EINZELANFERTIGUNGEN

Der 3D-Druck revolutioniert die Automobil- und Automotivebranche – durch hohe Flexibilität in der Fertigung und Effizienz in der Produktion. Die additive inhouse Fertigung ermöglicht den Unternehmen innovative und ressourcenschonende Herstellungsprozesse, die den steigenden Anforderungen der industriellen Produktion gerecht werden. Flexibilität spielt eine zentrale Rolle: Mit 3D-Druck werden Prototypen, Ersatzteile oder individuelle Komponenten in kürzester Zeit gefertigt – ohne aufwendige Werkzeuge oder lange Vorlaufzeiten. Der 3D-Druck arbeitet effizient mit Material – leichtere Bauteile, auch mit komplexen und zugleich hoch belastbaren Strukturen, tragen zur Reduzierung des Fahrzeuggewichts bei. Der 3D-Druck verbindet in der Automobilbranche technologische Innovationskraft mit nachhaltigem Handeln – und gestaltet so die Mobilität von morgen mit.

Auch im Aftermarket-Bereich bieten sich große Vorteile: Nicht mehr verfügbare Ersatzteile wie die Halterungen für Karosserie- und Anbauteile aus unseren Anwendungs- und Praxisbeispielen können in kleinen Stückzahlen schnell und kostengünstig reproduziert werden.

AUTOMATISIERUNG:

AUTOMATISCHE ERSTELLUNG VON AUFNAHMEN UND MATERIALTRÄGERN

In kurzer Zeit vom Bedarf zum fertig gedruckten Werkzeug oder Bauteilaufnahme: innovatiQ empfiehlt fixturemate als besonders sinnvolle Ergänzung zu einem industriellen innovatiQ 3D-Drucker, weil es genau den Teil des Workflows optimiert, der bei vielen Unternehmen bislang eine Ressourcen- und Zeitfalle war: die schnelle und flexible Konstruktion von Vorrichtungen (z. B. Montagehilfen, Prüfaufnahmen oder Greifer). Sie richtet sich sowohl an CAD-Experten als auch an Anwender ohne tiefgehende CAD-Kenntnisse und ermöglicht die einfache und schnelle Konstruktion von Montage-, Mess-, Schweiß- und Prüfaufnahmen in wenigen Minuten.

Hiermit bietet sich eine effiziente und benutzerfreundliche Lösung für die Konstruktion individueller Vorrichtungen im industriellen Umfeld. Durch die Kombination aus automatisierten Designprozessen, Optimierung für den 3D-Druck und einer intuitiven Benutzeroberfläche können Unternehmen ihre Entwicklungszeiten verkürzen, Kosten senken und die Flexibilität in der Produktion erhöhen.

AUTOMOTIVE:

BAUTEILTRÄGER FÜR BELEUCHTUNG VON SPEZIALFAHRZEUGEN

Der Bauteilträger des Spezialfahrzeugherstellers dient als tragende Strukturkomponente zur sicheren und passgenauen Aufnahme der Beleuchtungseinheiten, LED-Module, Blinker und Zusatzscheinwerfer in Spezialfahrzeugen wie Einsatz-, Rettungs- oder Militärfahrzeugen. Das Bauteil wurde mit dem innovatiQ TiQ 8 im industriellen FDM 3D-Druckverfahren aus faserverstärktem PEEK-CF gefertigt. Aufgrund der kleinen Stückzahl mit individuellen Einbaupositionen an den Fahrzeugen ermöglicht der 3D-Druck in diesem Falle eine kostengünstige und schnelle Umsetzung.

Merkmale:

-

Individuelle Geometrie für die jeweiligen spezifischen Fahrzeugkonturen oder Einbausituationen

-

Integrierte Kabelkanäle und Befestigungspunkte zur vereinfachten Montage und sicheren Kabelführung

-

Leichtbauweise, kombiniert mit hoher mechanischer Stabilität

-

Temperatur- und UV-beständiges Material für den Außeneinsatz

-

Reduzierte Teileanzahl durch Funktionsintegration (z. B. Halter, Dichtungssitz, Steckverbindungen)

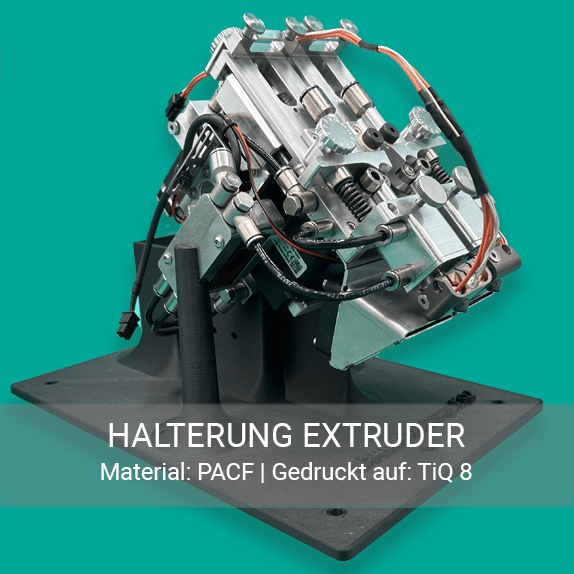

AUTOMATISIERUNG:

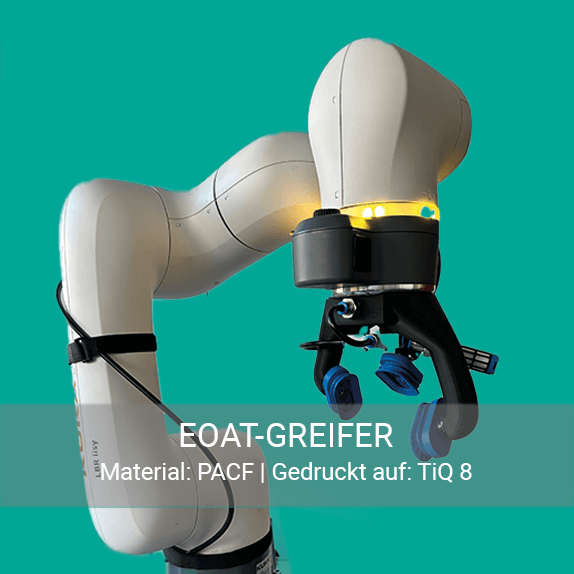

EOAT-GREIFER

Dieser EOAT (End-of-Arm-Tool) Spiegelgreifer, der auf einem innovatiQ TiQ 2 3D-Drucker gefertigt wurde, kommt im automatisierten Fertigungsprozess eines Automobilzulieferers zum Einsatz. Der Greifer ist speziell darauf ausgelegt, Außenspiegelgehäuse sicher und schonend zu greifen. Durch die individuell angepasste Form und spezielle Greifflächen mit weichen Saugern, kann eine sichere, schnelle und beschädigungsfreie Handhabung gewährleistet werden.

Der 3D-Druck auf dem innovatiQ TiQ 2 bot hierbei zahlreiche Vorteile. Er ermöglicht eine hohe Gestaltungsfreiheit, wodurch der Greifer exakt an die Geometrie und Anforderungen des jeweiligen Werkstücks angepasst werden konnte. Das geringe Gewicht der gedruckten Bauteile verbessert die Dynamik und Energieeffizienz des Roboters. Der innovatiQ TiQ 2 ist auf industrielle Anwendungen ausgelegt und kann hervorragend wie in diesem Beispiel technische carbonfaserverstärkte Filamente verarbeiten, wodurch stabile, langlebige Greiferlösungen entstehen.

AUTOMATISIERUNG:

BECHERGREIFER

Dieser EOAT (End-of-Arm-Tool) Joghurtbecher-Greifer, der mithilfe des industriellen 3D-Drucks auf einem innovatiQ TiQ 2 gefertigt wurde, wird von einem Lebensmittelhersteller zur automatisierten Handhabung leichter, dünnwandiger Kunststoffverpackungen, wie beispielsweise Joghurtbechern, eingesetzt. Der Greifer übernimmt dabei eine zentrale Funktion in der Sortier- und Abfülllinie: Er greift die Becher präzise, hebt sie an, positioniert sie korrekt und übergibt sie anschließend in die nachfolgenden Prozessstationen – etwa zum Befüllen, Verschließen und Etikettieren. Dabei ist es besonders wichtig, dass die empfindlichen Verpackungen nicht verformt oder beschädigt werden. Der Greifer muss also nicht nur zuverlässig, sondern auch äußerst materialschonend arbeiten.

WEITERE BRANCHEN:

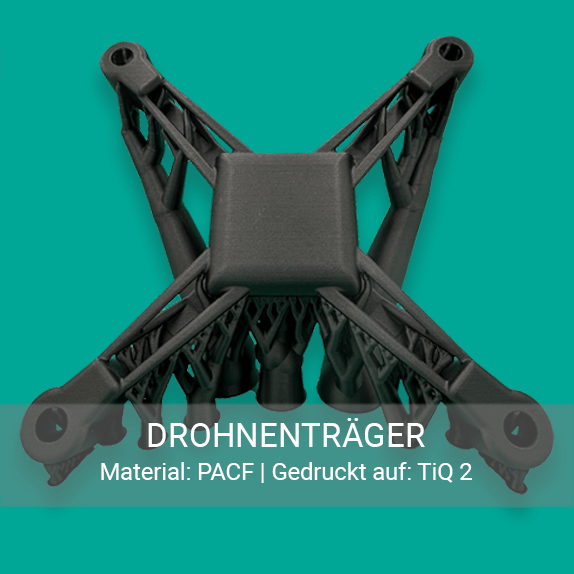

DROHNENTRÄGER

Dieser 3D-gedruckte Drohnenträger, gefertigt auf dem innovatiQ TiQ 2, ist ein leichtes, stabiles Strukturbauteil für den Einsatz in UAV-Systemen. Er verbindet zentrale Komponenten wie Rotorarme, Akkus und Sensorik und sorgt für Stabilität während des Flugs.

Dank des industriellen 3D-Druckverfahrens konnte der Träger topologieoptimiert konstruiert werden – Material wurde gezielt nur dort eingesetzt, wo es mechanisch nötig ist. Dadurch ist der Träger besonders leicht, aber belastbar. Zudem sind Funktionselemente wie Kabelkanäle, Halterungen oder Steckverbindungen direkt integriert, was Montageaufwand spart. Gedruckt wurde mit dem carbonfaserverstärktem Filament PACF, das hohe Festigkeit bei geringem Gewicht bietet. Der TiQ 2 ermöglicht dabei eine präzise und verzugsarme Fertigung, ideal für funktionsfähige UAV-Komponenten.

Der Drohnenträger zeigt, wie 3D-Druck Flexibilität, Leichtbau und Funktionalität effizient in einem Bauteil vereint – ideal für Prototyping, Kleinserien oder individuelle Anpassungen im Drohnenbau.

LÖSUNGEN & ANWENDUNGSBEISPIELE:

Die 3D-Drucker von innovatiQ haben sich in zahlreichen industriellen Anwendungen dauerhaft bewährt und sind heute in vielen Unternehmen fester Bestandteil moderner Fertigungsprozesse. Durch ihre Zuverlässigkeit, Präzision und hohe Leistungsfähigkeit überzeugen sie sowohl im täglichen Betrieb als auch in spezialisierten Einsatzbereichen. Ob in der Serienproduktion, der Produktentwicklung oder im Betriebsmittelbau – die Systeme von innovatiQ bieten durchdachte Lösungen für unterschiedlichste Anforderungen. Die Vielfalt der Anwendungen bei Kunden aus Bereichen wie Automobilindustrie, Maschinenbau, Medizintechnik oder Verpackungstechnologie, zeigt eindrucksvoll, wie breit einsetzbar und wirtschaftlich sinnvoll der industrielle 3D-Druck sein kann. Mit einem eigenen Inhouse-3D-Drucker lassen sich wie gezeigt Prototypen, Funktionsteile, Vorrichtungen und individuelle Betriebsmittel nicht nur schneller und kostengünstiger herstellen, sondern auch flexibel an neue Anforderungen anpassen. Dadurch entfallen lange Lieferzeiten externer Fertiger, was Entwicklungszyklen verkürzt und die Reaktionsfähigkeit in der Produktion erheblich steigert.