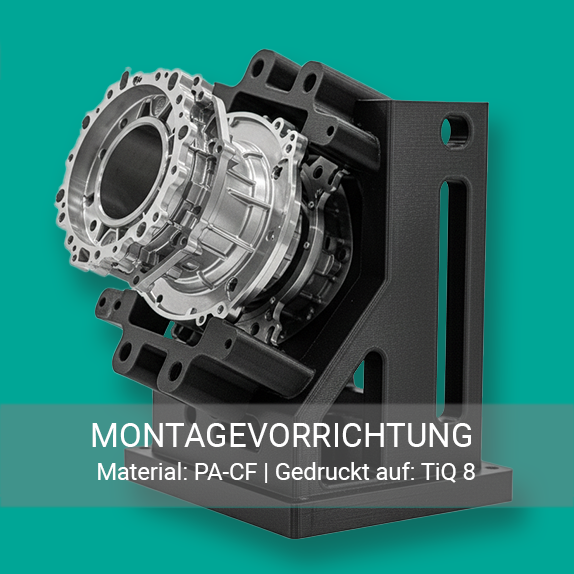

Ein Automobilzulieferer musste komplexe Gehäuse während der Montage präzise fixieren, wofür Standard-Spannvorrichtungen ungeeignet und Metalllösungen zu teuer sowie zeitaufwendig waren. Mit dem industriellen 3D-Drucker TiQ 8 und PA-CF-Material werden maßgeschneiderte Montagevorrichtungen gefertigt, die exakt die Geometrie der Gehäuse nachbilden. Dadurch lassen sich Bauteile sicher positionieren, Kratzer vermeiden und Funktionen wie Befestigungspunkte direkt integrieren. So konnte der Zulieferer Kosten und Fertigungszeit erheblich reduzieren und schneller auf Designänderungen reagieren.

USE CASES AUS DER PRAXIS.

Mit den innovativem industriellen 3D-Druckern von innovatiQ eröffnen Unternehmen neue Wege zu mehr Effizienz, Flexibilität und Innovation in der Produktion. Die folgenden Use Cases und Kundenbeispiele zeigen eindrucksvoll, wie Industrieunternehmen aus den verschiedensten Branchen durch additive Fertigung Wettbewerbsvorteile realisieren.

AUTOMOTIVE - PROTOTYPENBAU:

3D-GEDRUCKTE GETRIEBEGEHÄUSE FÜR DEN MOTORRAD-PROTOTYPENBAU

Ein Motorradhersteller nutzt den industriellen 3D-Drucker innovatiQ TiQ 8 und das Material PEEK CF, um Prototypen von Getriebegehäusen zu fertigen. Dies ermöglicht eine signifikante Reduzierung der Produktionszeit von Wochen auf wenige Tage und eine Kostenersparnis von über 70% im Vergleich zu herkömmlichen Verfahren. Die im FDM-Verfahren gedruckten Gehäuse bestanden alle Belastungstests und erlaubten eine schnelle Umsetzung von Designänderungen, wodurch sich die Markteinführungszeit neuer Motoren deutlich verkürzte.

AUTOMOTIVE:

ERSATZTEILE & EINZELANFERTIGUNGEN

Ein Restaurateur benötigte eine Gaspedalhalterung für ein klassisches Fahrzeug, die nicht mehr am Markt erhältlich war. Mithilfe eines 3D-Scans und der innovatiQ TiQ 2 PLUS wurde das Bauteil aus PA-CF nachkonstruiert und im FDM-Verfahren gedruckt. Dadurch konnte in wenigen Stunden ein hochfestes Ersatzteil hergestellt werden, das die ursprünglichen Schwachstellen behob. Diese Lösung ermöglichte es, das Fahrzeug schnell wieder fahrbereit zu machen, während gleichzeitig Kosten und Wartezeiten für die Beschaffung entfielen.

AUTOMOTIVE

VORSERIENFERTIGUNG

Ein Elektrofahrzeughersteller nutzt den innovatiQ TiQ 2 Plus und das Material PA-CF, um komplexe Halterungen für Stoßstangen in der Vorserienfertigung herzustellen. Durch den FDM-Druck kann er schnell und kostengünstig maßgeschneiderte Bauteile anfertigen, die den hohen mechanischen Anforderungen von Crash- und Vibrationstests standhalten. Das Verfahren ermöglicht eine flexible Anpassung der Designs, wodurch der Entwicklungs- und Produktionsprozess erheblich beschleunigt wird. Dadurch entfallen teure Spritzgusswerkzeuge, was die Innovationszyklen verkürzt und die Gesamtkosten senkt.

AUTOMOTIVE:

KUPPLUNGSNEHMERZYLINDER MOTORRAD

Ein Zulieferer für Motorradzubehör benötigt Prototypen von Kupplungsnehmerzylindern für die Abstimmung mit einem Motorradhersteller. Um den Prozess zu beschleunigen, wurden verschiedene Design- und Funktionsmuster mit dem industriellen 3D-Drucker innovatiQ TiQ 2 Plus und PLA im FDM-Verfahren hergestellt. Diese agile Herangehensweise ermöglichte eine direkte Umsetzung von CAD-Änderungen in neue Druckaufträge und reduzierte die Iterationszeit von Wochen auf wenige Tage. Dadurch konnte der gesamte Entwicklungs- und Abstimmungsprozess effizienter und zeitnaher gestaltet werden, was zu erheblicher Zeit- und Kostenersparnis führte.

MASCHINENBAU:

PUMPEN-ANTRIEBSGEHÄUSE

Ein Maschinenbauunternehmen nutzte den innovatiQ TiQ 2 und das Material PA-CF, um Pumpen-Antriebsgehäuse als Prototypen und in Kleinserien herzustellen. Dieses FDM-Verfahren ermöglichte es, komplexe Geometrien zu drucken, die mit herkömmlichen Methoden wie Fräsen oder Gießen zeit- und kostenintensiv wären. Die Fertigungszeit reduzierte sich von Wochen auf wenige Tage, was dem Unternehmen eine schnelle Iteration und die Prüfung funktionsfähiger Bauteile im realen Einsatz ermöglichte. Dadurch steigerte der Kunde seine Effizienz, sparte Kosten bei der Kleinserienproduktion und erhielt mehr Flexibilität für individuelle Anforderungen.

MASCHINENBAU

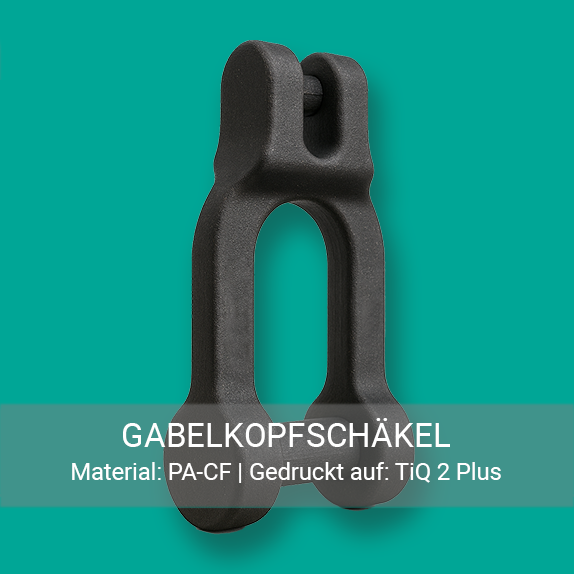

GABELKOPFSCHÄKEL FÜR HEBETECHNIK

Eine niederländische Werft benötigte für den Schiffbau maßgeschneiderte Gabelkopfschäkel, da Standardlösungen aufgrund spezieller Anschlagpunkte nicht passten. Mit dem industriellen 3D-Drucker TiQ 8 von innovatiQ konnten die Schäkel aus kohlenstofffaserverstärktem Polyamid schnell und passgenau gefertigt werden. Durch iterative Anpassungen im Design ließen sich Wandstärken, Radien und Verstärkungen optimieren sowie praxisnahe Belastungstests durchführen. So verkürzte sich die Entwicklungszeit von mehreren Wochen auf wenige Tage, bei deutlich geringeren Kosten und minimierten Projektrisiken.

MASCHINENBAUUNTERNEHMEN

STÜTZLAGER FÜR KEGELRADGETRIEBE

Ein Maschinenbauunternehmen stand vor dem Problem, dass Stützlagerhalterungen für Kegelradgetriebe durch Belastung Risse entwickelten und Ersatzteile nur mit langen Lieferzeiten verfügbar waren. Mit dem industriellen 3D-Drucker TiQ 2 Plus und PA-CF-Material konnte das benötigte Bauteil innerhalb von 36 Stunden im eigenen Betrieb gefertigt werden. Das gedruckte Stützlager überzeugte durch hohe Steifigkeit, Verschleißfestigkeit und eine sofortige Einsatzfähigkeit im Getriebe. Dadurch wurden Produktionsstillstände vermieden, die Lieferzeit drastisch verkürzt und erhebliche Kosten eingespart.

FORSCHUNGSEINRICHTUNG

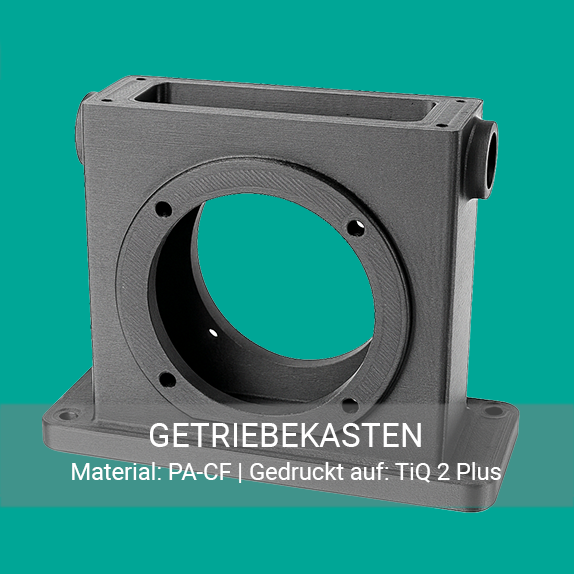

GETRIEBEKASTEN

Ein Forschungsteam benötigte für einen mobilen Roboter einen Getriebekasten, der schnell und ohne aufwendige CNC-Bearbeitung gefertigt werden sollte. Mit dem industriellen 3D-Drucker TiQ 2 Plus und dem Material PA-CF konnte der Kasten passgenau und belastbar hergestellt werden. So ließen sich Befestigungspunkte, Wärmeentwicklung und Wartungszugänge effizient prüfen. Durch den 3D-Druck konnten mehrere Varianten innerhalb weniger Tage getestet und Entwicklungszeiten erheblich verkürzt werden.

KUNSTOFFTECHNIK

SCHWENKHALTERUNG

Ein Spritzgusshersteller benötigte eine stabile, leichte Schwenkhalterung für Sicherheitsabdeckungen in der Automation, die flexibel an verschiedene Maschinen angepasst werden kann. Mit dem industriellen 3D-Drucker TiQ 2 Plus und dem Material PA-CF lassen sich maßgeschneiderte Halterungen ohne Werkzeugkosten effizient fertigen. Änderungen an Maßen oder Haltepunkten können schnell umgesetzt und bereits ab Losgröße 1 produziert werden. So gewinnt der Kunde hohe Flexibilität, schnelle Verfügbarkeit und belastbare Bauteile für Kleinserien und Individualteile.

KUNSTOFFTECHNIK

FORMEINSÄTZE FÜR SPRITZGUSSWERKZEUGE

Ein Spritzgusshersteller benötigte für neue Produktdesigns Prototypen von Kunststoffteilen, deren Herstellung mit klassischen Metallwerkzeugen zu teuer und zeitaufwendig wäre. Mit dem industriellen 3D-Drucker TiQ 8 wurden Formeinsätze aus hochtemperaturbeständigem PEEK im FDM-Verfahren gefertigt und in Standard-Trägerwerkzeuge eingesetzt. Diese Lösung ermöglicht schnelle, kosteneffiziente Iterationen sowie funktionale Prototypen aus dem finalen Material. Dadurch können komplexe Geometrien realisiert, Entwicklungszeiten verkürzt und Werkzeugkosten erheblich reduziert werden.

KUNSTOFFTECHNIK

LENKERVERLÄNGERUNG

Ein Premium-E-Bike-Hersteller suchte nach einer Lösung für individuell anpassbare Lenkerverlängerungen, da Standardteile nur begrenzte Maße boten. Mit dem industriellen 3D-Drucker TiQ 2 Plus und dem Material PA-CF werden maßgeschneiderte, aerodynamisch optimierte Bauteile gefertigt. Diese zeichnen sich durch hohe Stabilität, Witterungsbeständigkeit und ergonomische Anpassbarkeit aus und können bereits ab Losgröße 1 produziert werden. So steigert der Hersteller Fahrkomfort, Designfreiheit und seine Wettbewerbsstärke im High-End-E-Bike-Segment.

MASCHINENBAU/AUTOMATION

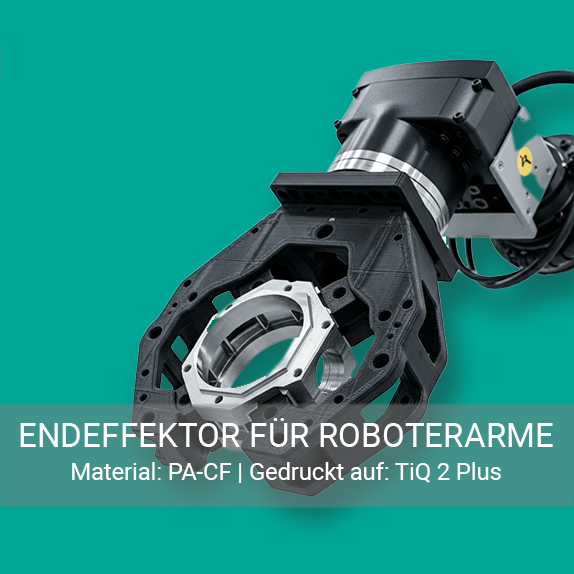

ENDEFFEKTOREN

Ein Maschinenbauunternehmen benötigte für seine automatisierten Fertigungslinien maßgeschneiderte Endeffektoren, da Standard-Greifer oft nicht passten und Metalllösungen zu schwer und teuer waren. Mit dem industriellen 3D-Drucker TiQ 2 Plus und PA-CF-Material konnten leichte, stabile Greifer exakt an die Geometrie der Bauteile angepasst werden. Das reduzierte Gewicht ermöglicht schnellere Taktzeiten, während die präzise Passform empfindliche Oberflächen schützt. Zudem lassen sich Funktionen wie Luftkanäle oder Sensorhalterungen direkt integrieren, wodurch Kosten und Entwicklungszeiten deutlich sinken.

MASCHINENBAU

HALTERUNGEN, BEFESTIGUNGEN, ANBAUTEILE

Ein Maschinenbauer im Sondermaschinenbau benötigt zahlreiche individuelle Halterungen, Befestigungen und Anbauteile für die Montage von Komponenten, Sensoren und Steuerungselementen. Mit dem industriellen 3D-Drucker TiQ 2 Plus von innovatiQ werden diese Bauteile aus PA-CF direkt im eigenen Werkzeugbau just in time gefertigt. Die Halterungen sind passgenau konstruiert, können bei Designänderungen schnell angepasst und mit zusätzlichen Funktionen wie Führungen oder Markierungen versehen werden. Zudem entfällt die Lagerhaltung und externe Beschaffung, was die Flexibilität deutlich erhöht. Dadurch werden Kosten und Fertigungszeiten im Vergleich zu herkömmlichen Verfahren erheblich reduziert.

MASCHINENBAU

KUNDENSPEZIFISCHE SENSORHALTERUNGEN

Ein Hersteller von Lebensmittelverpackungsmaschinen benötigte flexible Sensorhalterungen, die mit herkömmlichen Methoden zu teuer und unflexibel waren. Mit dem innovatiQ TiQ 2 Plus und PA-CF wurden kundenspezifische Halterungen im FDM-Verfahren gedruckt. Die 3D-gedruckten Bauteile sind präzise auf die Sensoren und die Maschinenstruktur abgestimmt. Das ermöglicht eine schnelle Anpassung an neue Layouts und Sensortypen, während es gleichzeitig Kabelkanäle und Markierungen integriert. Zudem sind die Halterungen leichter, chemisch beständiger und erheblich kostengünstiger als Metallalternativen, was die Entwicklung und Implementierung beschleunigt.