Additive Fertigung in der Automobilindustrie – mit dem x500 für maßgeschneiderten Fahrkomfort

Durch die vielfältigen Individualisierungslösungen profitiert das Unternehmen von neuen Möglichkeiten in puncto Material und Design. Die meisten gegenwärtigen Fahrzeugmodelle der Mittel- oder Oberklasse faszinieren durch ihre ausgefeilte Akustik und eine einwandfreie Luftqualität im Innenraum. Um die Insassen vor Staub, Feuchtigkeit und störenden Geräuschen zu schützen, setzen diverse Automobilhersteller im Bereich Karosseriefertigung auf Hightech-Materialien von Sika Automotive. Der Spezialist von Lösungen für die Verklebung, Abdichtung, Dämpfung und Verstärkung von Karosserien beliefert die OEMs mit äußerst stabilen und leichten Fahrgestellkomponenten.

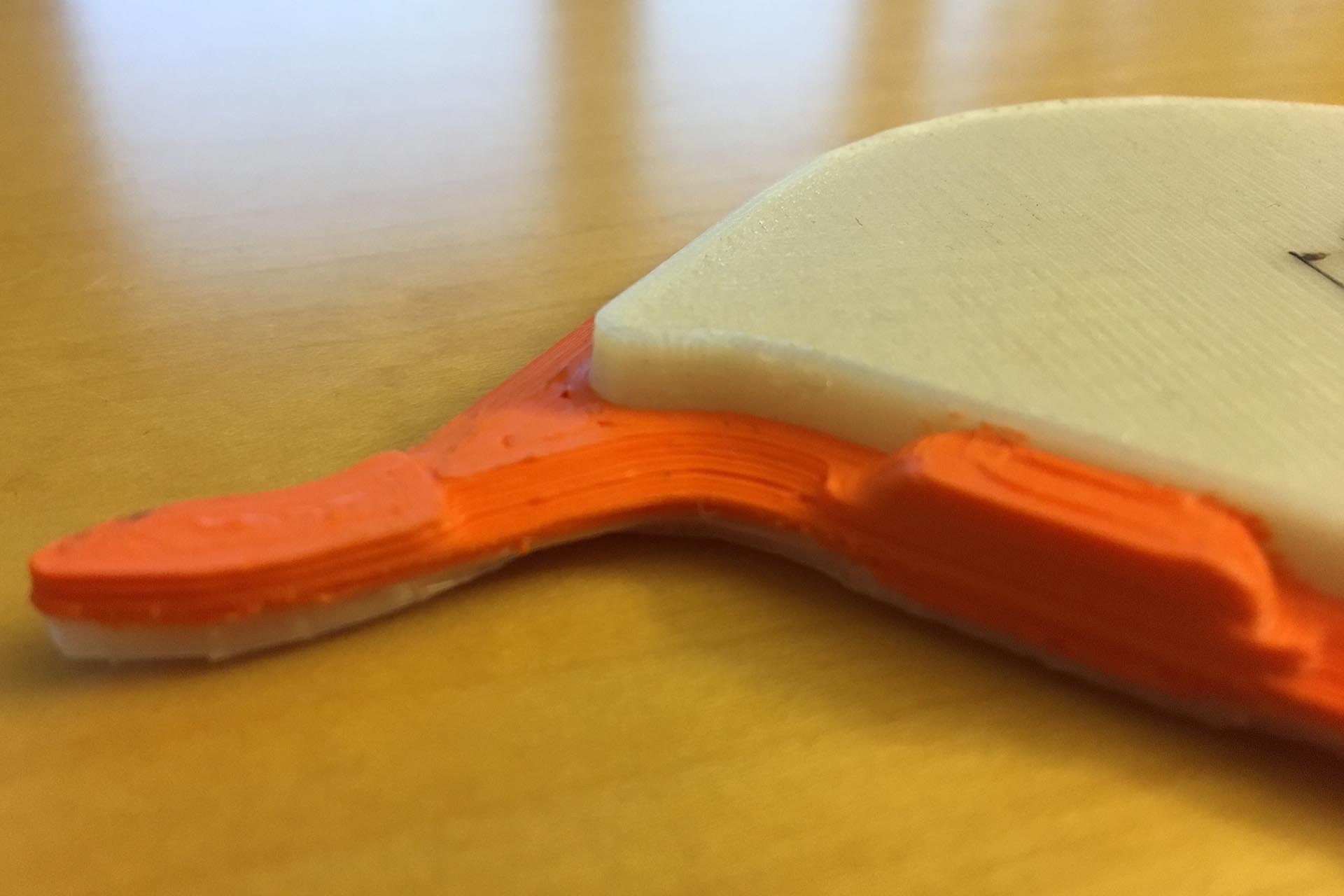

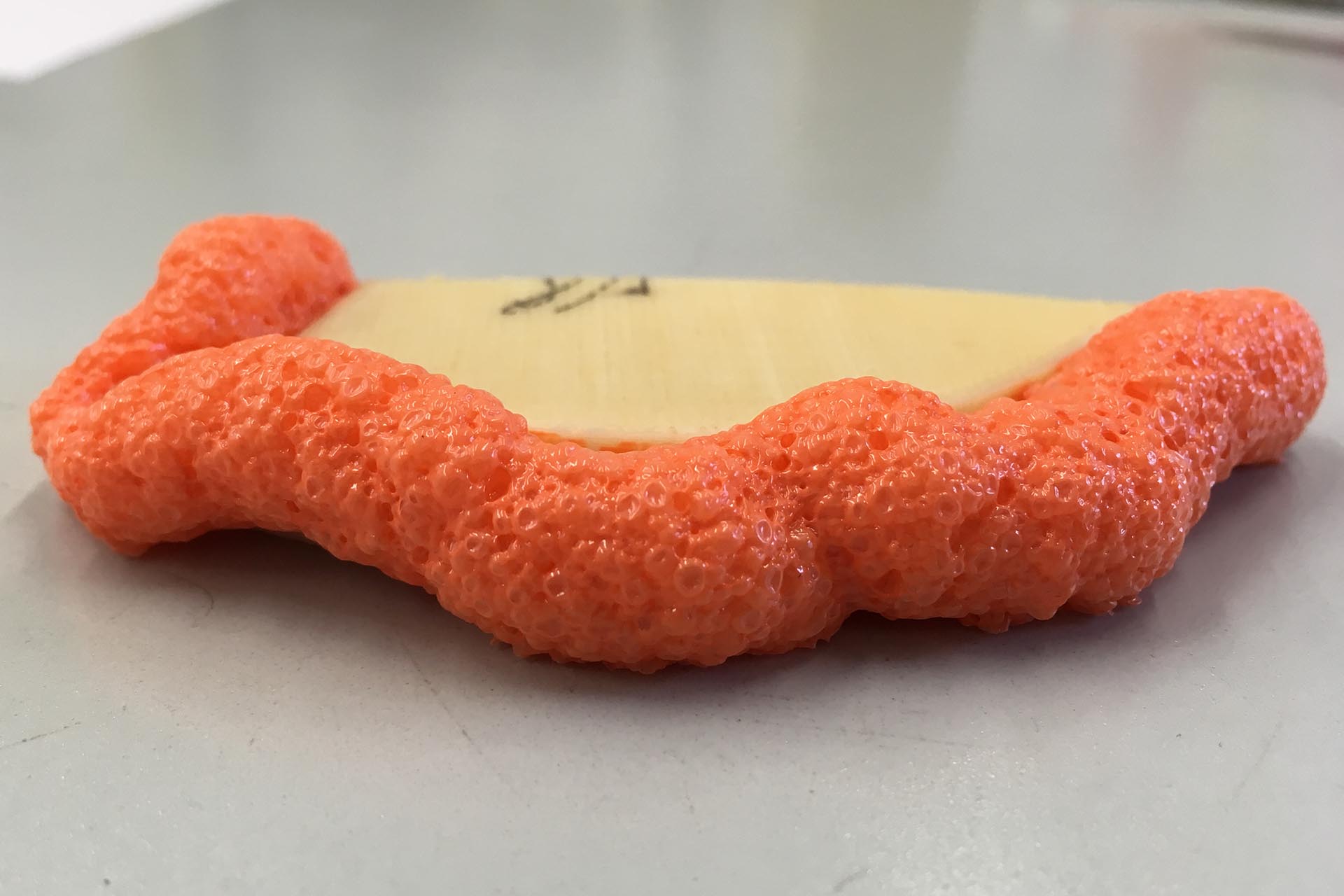

Kunststoffteil für ein Premiumfahrzeug

Für ein Pilotprojekt hat Sika Automotive ein Kunststoffteil entwickelt, das im unteren Bereich der A- und B-Säule eines Premiumfahrzeugs eingebaut wird. Die aus stabilem Polyamid und dem elastischen SikaBaffle® bestehende Komponente weist eine komplexe Form auf. Seine dichtende und dämpfende Funktion erhält das Bauteil mit dem an den Rändern aufgedruckten SikaBaffle®, das sich mittels eines – bei einem späteren Montageprozess angewandten – E-Coat-Verfahrens ausdehnt und dadurch die Randregionen versiegelt.

Zwischen dem ersten Fahrzeug-Prototypen und der Nullserie

Im Regelfall werden Karosseriestrukturen zwischen dem ersten Fahrzeug-Prototypen und der Nullserie fünf bis zehn Mal geändert. Das gilt auch für die erwähnte Komponente: Hier mussten vor dem Einsatz des innovatiQ x500 mehrere Prototypen hergestellt werden. Bei jeder Änderung an der Geometrie der Karosseriestruktur musste auch das Kunststoffteil jeweils neu ausgelegt werden. Das bedeutete, dass bei jeder Anpassung neue Spritzgussformen gefertigt werden mussten – ein großer Aufwand, wenn man bedenkt, dass für die Fertigung einer solchen Form mehrere Stunden benötigt wurden.

Um die Entwicklungsphasen zu verkürzen, hat sich Sika Automotive nach einem FFF-Drucker (Fused Filament Fabrication) umgeschaut, der auch Fremdfilamente verarbeiten kann. Auf der Fachmesse für additive Fertigung AMX 2018 stieß das Unternehmen auf die KVT-Fastening, die ein umfassendes Portfolio an professionellen 3D-Druck Lösungen, u. a. von dem 3D-Drucker Hersteller innovatiQ führt.

Gemeinsame Lösung

Aufgrund der hohen Anforderungen an den Druckprozess haben KVT-Fastening und innovatiQ zusammen mit dem Kunden Sika Automotive eine maßgeschneiderte Lösung entwickelt. Dabei wurde der innovatiQ 3D Drucker x500 modifiziert, um optimal an die Verarbeitung des hitzereaktiven Thermoplast SikaBaffle® angepasst zu werden, da dieser für die meisten Extruder zu weich ist. Dank der offenen Materialplattform des x500 ließen sich die Druckparameter exakt an den Spezial-Thermoplast anpassen.

Vorteile der FFF-Technologie

Die Anwendung der effizienten FFF-Technologie inklusive der damit verbundenen Verarbeitung von technisch anspruchsvollen Materialien öffnet Sika Automotive neue Türen. So kann das Unternehmen seine Kunststoffteile nun beispielsweise auch für kleinere Serien liefern.

Zudem kann der Materialspezialist das Design seiner Komponenten auch freier gestalten – dank der neuen Möglichkeiten, die sich mit dem Einsatz des industriellen 3D-Drucks ergeben. Durch das sorgsam durchdachte System „Direct Drive“ ist der x500 in der Lage, eine Vielzahl verschiedener Materialien zu drucken.

Für Sika Automotive startet damit eine neue Konstruktionsära, die zusammen mit den eigens entwickelten Materialien großes Potenzial mit sich bringt. Die KVT-Fastening ist in der Lage, jeden beliebigen 3D Drucker aus ihrem Portfolio individuell an das Kundenbedürfnis anzupassen. Das Spezialisten-Team begleitet den Kunden während des gesamten Einrichtungsprozesses – angefangen bei der Beratung und initialen Tests über die Installation bis hin zum kompletten Service der Geräte.